石油和天然气行业中使用控制阀根据控制器管理的信号来调节管道或过程中流体的流量(以及相关的过程参数,如压力,温度和液位)。流量控制阀在复杂的石油化工过程中的作用是关键,因为过程中涉及的多个回路应受到严格的动态控制,以确保整个过程按预期工作并产生所需的输出,表现在数量,质量和时间几个方面。

近年来,由于大多数行业中流程自动化的增长,流量控制阀的应用正在增加。

通过简化对过程变化的响应并为人员和设备提供更高的安全性,此类阀门可用于灌溉系统,水处理厂,油气厂,发电,消防系统,食品加工行业。

石油和天然气行业中使用的流量控制阀可以呈球形,蝶形 阀,并且可以提供多种材料等级和尺寸。与其他类型的执行器相比,执行器最常用的类型是气动操作,因为它涉及的辅助设备(如电缆,开关设备)较少。

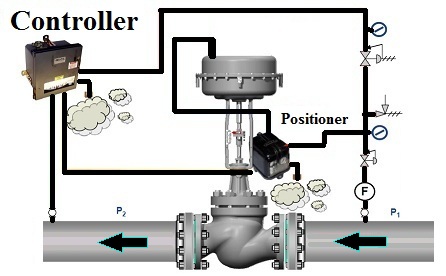

阀门的打开和关闭及其调节是通过电子控制器,阀门的定位器和致动器(可以是电动的,气动的或液压的)共同作用完成的。

执行器根据关键过程参数的变化(例如压力,液位,温度和流量的变化)打开和关闭控制阀。

通过这种动作,将过程参数保持在所需的目标范围内,以确保整个过程按预期工作并以所需的数量和质量生产最终产品。

控制阀的主要组件有:

执行器的选择基于所需的杆推力和阀的运动。

工程师必须确定图表或活塞执行器是否是合适的类型。执行器是用于在阀体内移动和定位流量控制元件的主要能源。

提供多种类型,包括气动,电动,液压,电动液压和手动。气动执行器是节流应用中使用非常广泛的。

被认为是一个多世纪以来自动控制的标准,可以使用三种类型的气动执行器:活塞,弹簧和膜片以及旋转叶片。前两个可适用于旋转阀或滑阀。后者仅用于旋转阀。

通常,附件的选择是基于工程规范,例如定位器传感器,助力器,电磁阀,限位开关,手轮和行程限位器,减震器,调节器,传输线。

成本是材料选择的主要因素。

不仅以每磅美元为单位的材料成本,而且制造和检查成本也导致阀门的卸载成本增加。安装成本不仅包括安装成本,还包括因安装不当而造成的任何损坏以及检查费用。

后者包括诸如材料化学分析,铸件和焊缝的射线照相和表面检查等内容,并检查所安装的阀门是否正确以及方向是否正确。

适当或最佳控制阀类型的选择取决于对管道系统及其流体状况的具体研究,但控制阀的尺寸应确保通过其的压力下降而不是管道的压力下降是控制流量的那个。

所有阀(包括蒸汽控制阀)的设计均符合允许的内部泄漏标准(FCI / ANSI)。泄漏次数越多,允许的内部泄漏率越低。

一级阀门的内部泄漏率最高,通常成本最低;而VI类阀门的内部泄漏率最低。必须规定蒸汽阀的泄漏率不小于IV级。IV级蒸汽控制阀将保持较长的使用寿命。

根据阀杆运动,控制阀可分为两种主要类型:

截止阀可以是单座或双座。

往复和旋转控制阀

工艺工程师必须考虑许多因素来选择正确的控制阀。选择要考虑的一般标准总结如下:

按照设计标准,工艺工程师可以继续选择正确类型的控制阀和相关设备,以及阀本身的材料。

下一步是创建详细规格(通常由专业管道工程师起草),并创建描述供应商阀门的采购规格。

该规范应至少包含:控制阀类型(旋转,滑动)的说明;孔径和压力等级;终端连接;身体关节的类型;车身部件,内饰,垫圈和螺栓的材料规格;定位器和控制器的要求;有关阀门类型的行业设计标准的参考。

通常,计算机化系统可帮助工程师根据过程参数确定最合适的控制阀及其功能。

石油和天然气行业中的阀门制造商需要了解以下信息,罗尼诗盾可以提供正确的设备: